Глава 17 СПЕЦИАЛЬНОЕ ОБОРУДОВАНИЕ (8)

Углеподатчик предназначен для механической подачи угля из тендера в топку паровоза. Механический углеподатчик целесообразно использовать на паровозе в тех случаях, когда в его топке сжигается более 2500 кг угля в 1 ч.

Механический углеподатчик С-3 установлен на паровозах Л, Еа и Ем и позволяет подавать в топку для сжигания до 8000 — 10 000 кг угля в 1 ч. Углеподатчик по своей конструкции отличается компактностью и удобством обслуживания.

По сравнению с ручным отоплением при использовании механического углеподатчика обеспечивается:

- непрерывность и равномерность подачи угля на колосниковую решетку. При этом улучшаются условия для сжигания топлива (горение идет более равномерно, температура топки повышается и увеличивается парообразование котла);

- топливо в топку подается при закрытой дверце, в результате чего в топку не попадает холодный воздух;

- создаются условия для использования полной мощности паровоза, что при ручном отоплении выполнить трудно;

- локомотивная бригада получает лучшие условия для ведения поезда и наблюдения за сигналами в пути следования;

- улучшаются условия труда локомотивной бригады.

Вместе с тем отопление паровоза углеподатчиком имеет ряд недостатков:

- усиливается унос мелких несгоревших частиц угля из топочного пространства через жаровые и дымогарные трубы в дымовую коробку, что снижает экономичность паровоза.

- кроме того, унос мелких частиц угля усиливает механический износ топки, труб и пароперегревательных элементов. Особенно сильно унос частиц проявляется при использовании сухого угля, когда мелкие частицы, сдутые паром с распределительного стола, подхватываются потоком газов и не успевают упасть на слой горящего топлива;

- углеподатчик требует дополнительного расхода пара на работу паровой машины и разбрасывание угля по колосниковой решетке. По этой причине несколько снижается экономичность паровозов.

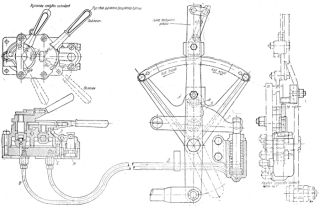

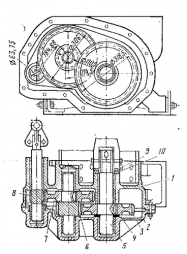

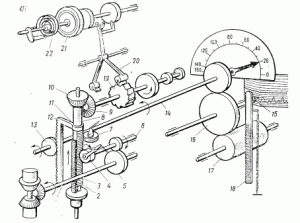

Рис. 154. Углеподатчик С-3: 1 - корыто; 2 - заслонка; 3 - большой винт- 4 - угледробитель; 5 - шаровая головка; 6 — промежуточный винт; 7 - телескопическая труба; 8 - питающая труба; 9 - питающий винт; 10 - люк; 11 - сопловая коробка; 12 - распределительная плита; 13-кронштейн; 14-соединительное звено; 15 - сменный лист; 16 - обогревательная камера, 17 - редуктор; 18 — вал; 19 — паровая машина

Рис. 154. Углеподатчик С-3: 1 - корыто; 2 - заслонка; 3 - большой винт- 4 - угледробитель; 5 - шаровая головка; 6 — промежуточный винт; 7 - телескопическая труба; 8 - питающая труба; 9 - питающий винт; 10 - люк; 11 - сопловая коробка; 12 - распределительная плита; 13-кронштейн; 14-соединительное звено; 15 - сменный лист; 16 - обогревательная камера, 17 - редуктор; 18 — вал; 19 — паровая машина

Углеподатчик С-3 состоит из следующих основных частей: винтового транспортера, распределительной головки, паровой машины с приводом и редуктора.

Углеподатчик С-3 показан на рис. 154. Большой конвейерный винт 3 углеподатчика получает вращение через редуктор 17 с помощью вала 18 паровой машины 19. В телескопической трубе 7 размещается промежуточный винт 6, который соединен универсальным шарниром с большим винтом 3. Телескопическая труба 7 компенсирует люфт в сцеплении между паровозом и тендером. Конец телескопической трубы 7 имеет шаровую головку 5, укрепленную в корыте 1, а другая шаровая головка этой трубы входит в шаровую головку трубы 8, в которой расположен питающий винт 9. С помощью звена 14 питающий винт 9 соединен через двойной универсальный шарнир с винтом 6. Кронштейн 13 установлен на лобовом листе кожуха топки для крепления питающей трубы 8, в которой имеется люк 10 для осмотра конвейерного винта. Верхняя часть питающей трубы 8 (головка) также укреплена к лобовому листу кожуха топки. Большой конвейерный винт углеподатчика имеет 12 витков, из которых 6,5 витка имеют диаметр 151 мм с шагом 151 мм, а остальные 5,5 передних витка имеют диаметр 177 мм при шаге 203 мм.

У промежуточного конвейерного винта соответственно половина витка имеет диаметр 216 мм, а остальные 5,5 витка имеют диаметр 188 мм и шаг 177 мм. У питающего винта первый виток имеет диаметр 240 мм, который затем на длине полутора витков переходит в диаметр 200 мм. Последний виток, выходящий в топку, срезан.

Из приведенных размеров конвейерных винтов видно,что диаметр и шаг винтов увеличиваются в направлении движения угля к топке. Это обеспечивает непрерывность транспортировки угля и позволяет избежать его спрессования в трубах.

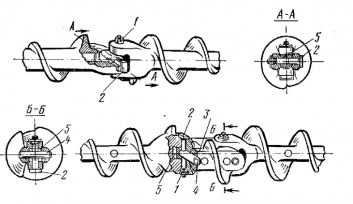

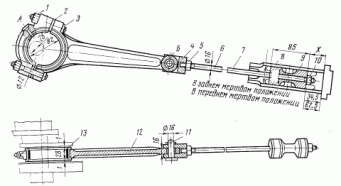

Рис. 155. Шарнирное соединение конвейерных винтов: 1 — гайка; 2 — болт; 3 — промежуточное звено; 4 — валик; 5 —камень

Рис. 155. Шарнирное соединение конвейерных винтов: 1 — гайка; 2 — болт; 3 — промежуточное звено; 4 — валик; 5 —камень

Шарнирное соединение большого и промежуточного винтов (рис. 155) имеет камень с двумя смещенными отверстиями, в которые проходит болт 2, укрепленный корончатой гайкой /. Шарнирное соединение между промежуточным и питающим винтами имеет промежуточное звено из полувитка.

Конвейерные винты отлиты из стали 25Л, а детали шарниров изготовлены из износостойкой стали 40Х, подвергнутой термообработке. Корыто конвейерных винтов выполнено из листовой стали толщиной 8 мм и укреплено усиливающим сменным листом.

Для предохранения винтов углеподатчика от перегрузок и поломок, а также для измельчения угля к передней опоре корыта прикреплен угледробитель. Он представляет собой стальную отливку с десятью зубьями, которые направлены навстречу движению угля при его транспортировке в топку конвейерными винтами.

Головка питающей трубы 8 (см. рис. 154) и питающий винт 9 расположены над сопловой коробкой 11 с укрепленной к ней распределительной плитой 12. Сопловая коробка прикрепляется двумя болтами к лапам питающей трубы 8. Сопловая коробка предназначена для распределения струи пара, которой сдувается уголь с распределительной плиты.

Сопловая коробка отлита из чугуна и имеет пять камер. В нижней камере расположено четыре сопла, в двух верхних — по два сопла и в двух боковых камерах — по одному соплу. Диаметр сопел 5 мм. Сопла расположены под разными углами к продольной оси топки. К соплам подводится пар, для чего в нижней части коробки имеется пять отверстий для присоединения паровых труб. Сопла изготовлены из нержавеющей стали, которые при ремонте коробки заменяются.

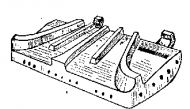

Рис. 156. Распределительная плита углеподатчика

Рис. 156. Распределительная плита углеподатчика

Распределительная плита (рис. 156) отлита из чугуна СЧ15—32, верхняя полость которой имеет пять направляющих ребер. Установленные в головке питающей трубы два направляющих щитка позволяют изменять количество подаваемого угля на правую или левую сторону колосниковой решетки. В нижней части распределительной плиты 12 (см. рис. 154) для ее охлаждения расположены отверстия диаметром 12 мм, через которые воздух поступает в топку.

Паропроводы углеподатчика паровоза Л показаны на рис. 157. Пар от пароразборной колонки котла разветвляется с левой стороны лобового листа на два трубопровода основного паропровода 1, идущего к паровой машине, и второго трубопровода, который имеет две сходящиеся ветви. От основного паропровода 1, идущего к машине, слева расположен паропровод 5 с вентилем 6. Паропровод 5 подходит к паровой колонке 2, а вентиль 6 является главным сопловым вентилем.

Рис, 157. Паропроводы углеподатчика: 1 — паропровод к паровой машине; 2 — паровая колонка; 3 — регулирующий вентиль; 4 — дополнительный вентиль; 5 — паропровод к паровой колонке; 6 — вентиль; 7, 8, 9 — манометры

Рис, 157. Паропроводы углеподатчика: 1 — паропровод к паровой машине; 2 — паровая колонка; 3 — регулирующий вентиль; 4 — дополнительный вентиль; 5 — паропровод к паровой колонке; 6 — вентиль; 7, 8, 9 — манометры

Паровая колонка 2 имеет пять отводов с регулирующими вентилями для питания сопел паром. От паровой колонки соответственно отходят к сопловой коробке пять трубопроводов. На левой ветви второго трубопровода установлен вентиль 3, который служит для регулирования подачи пара в машину. На правой ветви расположен дополнительный вентиль 4, который также служит для регулирования подачи пара в машину углеподатчика.

В целях обеспечения контроля давления пара в камерах сопловой коробки в будке машиниста установлены три манометра. Большой 8 посередине щитка имеет две стрелки, из которых одна (черная) показывает давление пара в нижней камере сопловой коробки, а вторая (красная) показывает давление пара в подво' дящем паропроводе паровой машины углеподатчика.

Левый манометр 7 показывает давление пара в левой верхней камере сопловой коробки, а правый манометр 9 соответственно давление пара в правой верхней камере сопловой коробки.

Количество подводимого пара к соплам регулируется главным вентилем 6, открытие которого позволяет направить пар в сопловую коробку. С помощью регулирующих вентилей открывают доступ пара и регулируют количество пара, поступающего в каждую камеру сопловой коробки. При постоянно открытых регулирующих вентилях дальнейшее открытие главного вентиля 6 приводит к увеличению количества пара, подводимого к соплам и повышению его давления.

Редуктор углеподатчика предназначен для уменьшения частоты вращения конвейерных винтов до 22 об/мин при вращении вала паровой машины 300 об/мин. Корпус редуктора 1 (рис. 158), изготовлен из стали и закреплен болтами к корыту углеподатчика. Малая ведущая шестерня 8 редуктора установлена на валу, который соединен с помощью приводного вала с коленчатым валом паровой машины углеподатчика. Малая шестерня через промежуточную шестерню 6 находится в зацеплении с большим зубчатым колесом 3, которое насажено на вал 5, соединенный с большим конвейерным винтом углеподатчика. Цапфы валов редуктора установлены на бронзовых втулках в корпус редуктора. Шестерни и зубчатые колеса на валах редуктора закреплены с помощью сегментных шпонок.

Для смазывания шестерен, зубчатых колес и втулок редуктора используют осевое масло, которое заливают в его корпус по трубке на торцовой части корпуса редуктора. К втулке вала ведущей шестерни 8 масло подается по трубке от масленки, установленной на тендере паровоза. Втулки редуктора, запрессованные в корпус и крышку редуктора, изготовлены из бронзы ОЦС4-4-17. Шестерни редуктора сделаны из стали 40Х. Из стали 40Х также изготовлены упорные кольца, воспринимающие осевые усилия у валов редуктора.

Привод редуктора через свой шарнирный узел передает вращение вала паровой машины углеподатчика от редуктора к конвейерному винту. На конце телескопического приводного вала установлены шарниры, имеющие в поперечном сечении форму квадрата.

Рис. 158. Редуктор углеподатчика С-3: 1 — корпус; 2 — крышка; 3, 7 — зубчатые колеса; 4 — шпонка; 5 — вал; в — промежуточная шестерня; 8 — ведущая шестерня; 9, 10— упорные шайбы

Рис. 158. Редуктор углеподатчика С-3: 1 — корпус; 2 — крышка; 3, 7 — зубчатые колеса; 4 — шпонка; 5 — вал; в — промежуточная шестерня; 8 — ведущая шестерня; 9, 10— упорные шайбы

Паровая машина углеподатчика представляет двухцилиндровую машину простого действия, горизонтального типа, однократного расширения с реверсивным приспособлением, работающая с постоянным наполнением цилиндров, равным 0,9.

Основные технические характеристики паровой машины углеподатчика:

|

Наибольшее рабочее давление пара, МПа |

0,6 |

|

Число цилиндров, шт |

2 |

|

Диаметр цилиндров, мм |

130 |

|

Ход поршня, мм |

128 |

|

Рабочая частота вращения, об/мин |

300 |

|

Диаметр золотника, мм |

40 |

|

Ход, мм |

28 |

|

Перекрыша впуска, мм |

4 |

|

Перекрыша выпуска, мм |

1 |

|

Линейное предварение впуска, мм |

1.25 |

|

Угол опережения, град |

22 |

|

Максимальный вращающий момент, кгм |

28 |

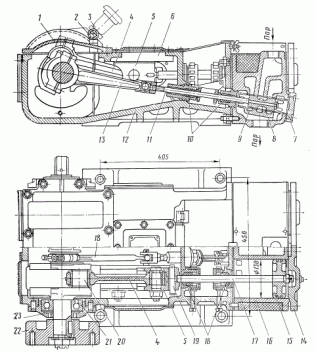

В цилиндровом блоке (рис. 159) расположены цилиндры и золотники 9 машины. Поршень 15 установлен в цилиндре и соединен скалкой 17 с ползуном 5 (кулаком). В золотниковой камере, которая расположена наклонно, запрессована втулка 8, установлен цилиндрический золотник 9, соединенный с помощью скалки 11 с эксцентриковой тягой 13. Тяга 13 надета на эксцентричную-шейку коленчатого вала. Коленчатый вал 20 на одном конце имеет маховик 22, который обеспечивает равномерную работу машины». Другой его конец откован под квадрат для соединения с шарниром передаточного вала редуктора.

Рис. 159. Разрез паровой машины углеподатчика С-3: 1, 7, 14, 23 — крышки; 2 — масломер; 3 — патрубок; 4 — шатун; 5 — ползун; 6 — направляющая'; 8 '— золотниковая втулка; 9 — золотник; 10 — сальник скалки золотника; 11 — золотниковая скалка; 12 — картер; 13 — эксцентриковая тяга; 16 — поршень; 16 — цилиндровый блок; 17 — скалка поршня; 18 — сальник скалкн поршня; 19 — клин; 20 — коленчатый вал; 21 — шариковый подшипник; 22 — маховик

Рис. 159. Разрез паровой машины углеподатчика С-3: 1, 7, 14, 23 — крышки; 2 — масломер; 3 — патрубок; 4 — шатун; 5 — ползун; 6 — направляющая'; 8 '— золотниковая втулка; 9 — золотник; 10 — сальник скалки золотника; 11 — золотниковая скалка; 12 — картер; 13 — эксцентриковая тяга; 16 — поршень; 16 — цилиндровый блок; 17 — скалка поршня; 18 — сальник скалкн поршня; 19 — клин; 20 — коленчатый вал; 21 — шариковый подшипник; 22 — маховик

На две шейки кривошипов коленчатого вала надеты задние головки шатунов 4, передние головки которых соединены с ползуном 5. Ползун 5 установлен в. направляющих 6 и соединен с помощью клина 19 со скалкой поршня 17. Коленчатый вал паровой машины откован из стали 40Х и установлен на двух шариковых подшипниках, расположенных в чугунных крышках картера 12, который соединен с цилиндровым блоком. Чугунный картер 12 служит для размещения коленчатого вала, движущего и парораспределительного механизма машины. Для их смазки используется масло, заливаемое в. картер через патрубок 3, который установлен на крышке 1 блока цилиндров. Сальники 10 и 18 предохраняют утечку масла из картера и пропуск пара из цилиндров. Поршень цилиндра и диск золотника имеют по два чугунных уплотняющих кольца.

Рис. 160. Парораспределительный механизм паровой машины углеподатчика С-3: 1 — гайка; 2 — прокладка; 3— болт; 4 — внлка; 5 —гайка; 6-7 —скалка золотника; В — золотниковая втулка; 9 — золотник; 10 — гайка; 11 —валик; 12 — эксцентриковая тяга; 13 — вкладышГоловка шатуна паровой машины у коленчатого вала разъемная, имеет крышку и два бронзовых вкладыша, залитых баббитом. Крышку головки шатуна соединяют с шатуном с помощью» двух болтов и гаек.

Рис. 160. Парораспределительный механизм паровой машины углеподатчика С-3: 1 — гайка; 2 — прокладка; 3— болт; 4 — внлка; 5 —гайка; 6-7 —скалка золотника; В — золотниковая втулка; 9 — золотник; 10 — гайка; 11 —валик; 12 — эксцентриковая тяга; 13 — вкладышГоловка шатуна паровой машины у коленчатого вала разъемная, имеет крышку и два бронзовых вкладыша, залитых баббитом. Крышку головки шатуна соединяют с шатуном с помощью» двух болтов и гаек.

Неразъемную головку шатуна соединяют с ползуном (кулаком) 5 через запрессованную бронзовую втулку.

Эксцентриковая тяга также имеет разъемную головку с бронзовыми вкладышами и запрессованную на противоположном конце-бронзовую втулку. Парораспределительный механизм паровой машины золотникового типа. Золотник 9 укреплен на скалке 6-7 (рис. 160) и закреплен корончатой гайкой. Второй конец скалки ввернут в вилку 4, в которую вставлен валик 11, соединяемый с эксцентриковой тягой 12. Отверстие Б у малой головки и углубление А у затылочной части большой головки служат для подвода масла к трущимся поверхностям.

Регулирование парораспределения производится изменением длины золотниковой скалки при открытых цилиндровых и золотниковых крышках, а также верхней крышки над ползуном (кулаком). Поршень регулируемого цилиндра устанавливается в заднее крайнее положение, тогда золотник регулируемого цилиндра располагается так, чтобы расстояние между торцом золотника и торцом золотниковой втулки равнялось 43,25 мм. После этого поршень перемещается в переднее крайнее положение, и торец золотника при этом должен отстоять от торца втулки на расстоянии 53,65 мм. После регулировки гайку 5 закрепляют.

Существует и второй способ регулирования парораспределения, где также производится отъемка только золотниковых крышек и крышки над ползуном. Золотники в этом случае устанавливают в крайнее положение с таким расчетом, чтобы расстояние от торцовой поверхности золотника до торца втулки при крайнем положении к крышке составляло 34,5 мм, а в другом крайнем положении к валу —62,5 мм. Если выдержать эти размеры не удается, следует проверить зазоры у вкладышей эксцентриковой тяги между втулкой и валиком малой головки. Регулировку обоих золотников производят одинаково.

Смазывание движущихся частей: коленчатого вала, шатунов, эксцентрикового устройства, параллелей, паровой машины углеподатчика осуществляется маслом, которое заливается в масляную полость картера.

Смазывание цилиндров паровой машины производится маслом из конденсационной масленки, установленной на пароподводящей трубе.

Пуск машины углеподатчика производится с помощью вентиля, расположенного в будке машиниста на паропроводе, идущем к паровой машине. Изменение хода машины осуществляется реверсивным клапаном золотникового типа, установленным на пароподводящей трубе.

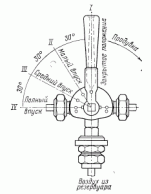

Рис. 161. Реверсивный золотниковый клапан: 1 — вилка; 2—крышка; 3—скалка; 4 — корпус; 5 —золотник; 6 — уплотняющее кольцо; 7 — гайка

Рис. 161. Реверсивный золотниковый клапан: 1 — вилка; 2—крышка; 3—скалка; 4 — корпус; 5 —золотник; 6 — уплотняющее кольцо; 7 — гайка

Реверсивный золотниковый клапан (рис. 161) состоит из чугунного корпуса 4, золотника 5 и скалки 3. Перемещение золотника производится ручным приводом, выведенным в контрбудку. Клапан имеет три положения:

а — передний ход — рукоятка внизу. Золотник находится в нижнем положении. Пар поступает из трубопровода в отверстие А, откуда через пространство между золотником и стенкой клапана и далее через отверстие Б направляется в машину. Машина вращает транспортирующие винты, которые подают уголь в топку. Отработавший пар поступает в отверстие В, поднимается к окнам Д и через полость золотника направляется на выхлоп в отверстие Д и отводится в камеру обогрева корыта углеподатчика;

б — задний ход — рукоятка вверху. В этом положении золотника пар через отверстие А и кольцевое отверстие между стенками

корпуса и золотника проходит к окнам Д и далее через отверстие Г поступает в машину. Отработавший пар поступает через отверстие Б в отверстие Д.

В этом положении вращение машины происходит в противоположную сторону и конвейерные винты вращаются в обратную сторону;

в — остановка — рукоятка в среднем положении. Золотник, находясь в среднем положении, разобщает отверстие А с отверстиями Б я В. Паровая машина не работает, подачи угля нет.

Рис. 162. Шаровое соединение трубопровода: 1 — обойма; 2 — пробка; 3 — гайка; 4 — штуцер

Рис. 162. Шаровое соединение трубопровода: 1 — обойма; 2 — пробка; 3 — гайка; 4 — штуцер

Летом, когда нет необходимости в подогреве корыта углеподатчика, отработавший пар направляется в маслоотделитель, чтобы избежать загрязнения питательной воды маслом.

Паровая машина углеподатчика работает на насыщенном паре, который поступает из пароразборной колонки, установленной на котле.

Для предотвращения возможной перегрузки машины углеподатчика на ее паропроводе установлен предохранительный клапан, который срабатывает при давлении выше 0,65 МПа и выпускает излишек пара в атмосферу. В предохранительном клапане расположен клапан, который служит для удаления скопившегося во время работы конденсата.

Для подвода пара к паровой машине углеподатчика предусмотрен шарнирный паропровод с тремя шаровыми соединениями,, которые компенсируют перемещение паровоза относительно тендера. Все шаровые соединения имеют вертикальное расположение-относительно оси паропровода. Шаровое соединение (рис. 162) состоит из обоймы 1 с накидной гайкой 3, между которыми размещается два уплотнительных кольца. Между кольцами помещается шаровая головка, навернутая на штуцер 4.

Источник [2]

При трогании с места и движении с поездом по участкам пути сила тяги паровоза затрачивается на преодоление возникающих при этом сопротивлений движению. Для реализации силы тяги паровоза необходимо хорошее сцепление между колесом и рельсом, чтобы не было буксовки, т. е. когда колесо вращается, а паровоз не перемещается. Буксование паровоза может быть при влажных и загрязненных рельсах, а также при резком открытии регулятора во время трогания паровоза с поездом с места или при движении по подъему и на кривых участках пути.

Рис. 163. Форсунка воздушной песочницы: 1—корпус: 2-сопло; 3 — штуцер сопле- 4 — егулнрозочный МЯТ; S — колено; 5—труба* - пробка: 8 - капал; 9 - порог: №. 12 — патрубки; 11 - люк

Рис. 163. Форсунка воздушной песочницы: 1—корпус: 2-сопло; 3 — штуцер сопле- 4 — егулнрозочный МЯТ; S — колено; 5—труба* - пробка: 8 - капал; 9 - порог: №. 12 — патрубки; 11 - люк

В целях предупреждения буксования на рельсы под бандажи колесных пар паровоза подается сухой песок. Запас сухого песка на паровозе хранится в песочнице, которая представляет собой сварной резервуар, расположенный в цилиндрической части котла у сухопарника. Резервуар песочницы имеет в верхней части сетку с 2-милли-метровымн отверстиями для просеивания песка. Дно песочницы выполнено в виде двускатной крыши, что позволяет перемешаться песку самотеком. Объем резервуара около 0,5 ms. По бокам резервуара вварены патрубки с форсунками для подачи «еска в песочные трубы. В форсунки поступает сжатый воздух через кран песочницы, который расположен в будке машиниста. Форсунка песочницы показана на рис. 163. Корпус форсунки / представляет собой полую коленообразную чугунную отливку.

Порог в форсунке, образованный поворотом колена, предусмотрен с целью предупреждения высыпания песка самотеком.

Верхний отросток форсунки соединяют накидной гайкой с патрубком 10, выходящим из нижней части резервуара и по которому песок подается из песочницы в форсунку. С нижним отростком форсунки через патрубок 12 соединяют с помощью накидной гайки песочную трубу.

Сжатый воздух к форсунке подводится по трубке, соединенной накидной гайкой со штуцером, который ввернут в корпус форсунки и соединен с соплом 2.

Рис. 164. Положение ручки крана песочницы

Рис. 164. Положение ручки крана песочницы

В нижней части корпуса имеется люк 11, который служит для прочистки корпуса и проверки исправности распыливающего устройства форсунки. Воздух, который поступает по трубе 6, направляется в канал 8 и проходит в корпус к соплу 2 форсунки. Из канала 8 струя воздуха попадает непосредственно в среднюю часть корпуса и разрыхляет поступающий из резервуара песок. Воздух, выходящий из сопла 2, силой струи направляет песок через патрубок 12 в песочную трубу под бандажи колес паровоза.

Для регулирования количества воздуха, идущего на подачу песка, ввернут штуцер сопла 3 с диаметром отверстия 5 мм. Регулирующий винт 4 с контргайкой служит для изменения количества подаваемого в корпус форсунки воздуха, а также для выключения указанной форсунки из работы.

Регулирование работы форсунки винтом 4 производится из расчета подачи 1 кг песка в 1 мин. После регулирования винт 4 должен быть запломбирован совместно с пробкой 7. С целью предупреждения буксовки колес песок подается на рельсы заблаговременно.

Все песочные трубы установлены впереди бандажей колесных пар.

Подача песка и впуск воздуха в форсунки песочниц производятся с помощью крана (рис. 164), ручка которого имеет пять положений.

Источник [2]

В целях обеспечения безопасности движения поездов паровозы оборудуют скоростемерами. В пути следования по нему машинист следит за скоростью поезда, не допуская ее превышения при соблюдении графика движения, а также при маневровых передвижениях. Локомотивный скоростемер типа СЛ-2М показывает скорость движения локомотива, время в часах и минутах, количество пройденных километров (пробег локомотива) за рейс и суммарный до 100 тыс. км. Одновременно на диаграммной ленте осуществляются следующие записи: скорость движения локомотива; пробег в километрах; длительность пробега локомотива, остановки продолжительностью до 24 ч; направление движения локомотива (передний или задний ход); режим движения и торможение поезда. Кроме того, на диаграммной ленте записывается положение автоматической локомотивной сигнализации с автостопом АЛСН (включенное или выключенное) и показание сигнальных огней локомотивного светофора (зеленого, желтого, желтого огня с красным).

Рис. 165. Скоростемер СЛ-2М: 1 — корпус; 2 — откидная крышка; 3 — ключ для завода часов; 4 — передняя стенка; 5 — ключ счетчика; 6 — регистратор тормозного давления; 7 — приводной вал; 8 — масленка; 5 — звонок предельной скорости; 10 - замок

Рис. 165. Скоростемер СЛ-2М: 1 — корпус; 2 — откидная крышка; 3 — ключ для завода часов; 4 — передняя стенка; 5 — ключ счетчика; 6 — регистратор тормозного давления; 7 — приводной вал; 8 — масленка; 5 — звонок предельной скорости; 10 - замок

Скоростемер СЛ-2М измеряет и записывает скорость движения локомотива от 0 до 150 км/ч с точностью ±2 км/ч и состоит из приводного вала 7 (рис. 165), масленки 8, чугунного корпуса 1, звонка максимальной скорости 9, откидной крышки 2, регистрирующего механизма, замка 10, ключа 3 завода часов, а также циферблата со стрелками, счетчика километров, индикатора тормозного давления и соединительной гайки. С помощью приводного вала 7 к механизму скоростемера передается вращательный момент от колесной пары через редуктор и привод. Передача вращения от колеса к редуктору осуществляется посредством пальца, ввернутого на резьбе в торец ступицы колеса. Палец соединяется с вилкой, укрепленной на валу редуктора.

Обратному направлению (заднему ходу) локомотива соответствует вращение приводного вала (против часовой стрелки).

Кинематическая схема измерителя скорости показана на рис. 166, а. Измеритель скорости является основным узлом скоростемера. Назначение измерителя скорости состоит в том, чтобы фиксировать и давать показания средней скорости движения локомотива за каждую секунду. Измеритель (рис. 166, а) состоит из сегментного устройства, часового механизма и механизма подзавода. С помощью сегментного устройства обеспечивается измерение пройденного пути, а с помощью часового механизма измерение времени. Совместная работа этих двух узлов обеспечивает фиксацию скорости движения локомотива. Механизм подзавода передает часовому механизму необходимый вращающий момент.

Сегментное устройство состоит из вертикального шлицевого валика 2 с тремя канавками, по нему могут перемещаться три сегмента 3, имеющие на наружной поверхности нарезку для зацепления с ведущим валиком 4 и фиксирующим роликом 7.

Ведущий валик 4, насаженный на горизонтальную ось, постоянно находится в зацеплении с одним из сегментов 3 и получает вращение от основной оси / прибора и через шестерню 5 зубчатой передачи. Частота вращения валика пропорциональна скорости движения локомотива. При вращении ведущего валика сегмент, находящийся с ним в зацеплении, поднимается по вертикали. За 1 с сегмент поднимется на 40 мм. Это соответствует частоте вращения приводного вала скоростемера 75 об/мин при скорости движения локомотива 150 км/ч.

Коническая шестерня 10, которая зацеплена с шестерней часового механизма 9, расположена в верхнем конце шлицевого валика. Она обеспечивает постоянную частоту вращения шлицевого валика (1 оборот за 3 с). Фиксирующий ролик 7 расположен под углом 120° к ведущему валику 4 и постоянно находится в зацеплении с одним из сегментов. С помощью опорной шайбы сегменты в состоянии покоя поддерживаются в крайнем нижнем положении. При вращении шлицевого валика 2 вместе с ним вращаются и установленные на нем сегменты. За каждый оборот шлицевого валика сегменты занимают следующие положения: ведущий валик 4, находящийся в зацеплении с одним из сегментов, в первую секунду поднимает его на высоту, соответствующую средней скорости движения локомотива. Первый сегмент за вторую секунду сцепляется с фиксирующим роликом 7, который удерживает его в поднятом положении, а в это время ведущий валик 4 поднимает второй сегмент. Первый сегмент в третью секунду выходит из зацепления с фиксирующим роликом и под действием собственной массы падает вниз. В это время второй сегмент сцепляется с фиксирующим роликом, а третий сегмент ведущим валиком поднимается вверх. Этот цикл начинает повторяться в четвертую секунду.

Рис. 166 а. Кинематическая схема измерителя скорости скоростемера : 1 — основная ось; 2 — шлицевой валик; 3 —сегмент; 4 - ведущий валнк; 5 — шестерня основной оси; 6 — ось ведущего валика; 7 — фиксирующий ролик: 8 — ось шлице кого валика; 9, 10 - конические шестерни; 11— поводок; 12— зубчатая рейка; 13, 16, 17 —шестерни; 14 — ось указателя скорости; 15 — писец скорости; 18 — рейка указателя скорости; 19— импульсное колесо. 20 — анкерная вилка; 21 — баланс; 22 - заводная пружина

Рис. 166 а. Кинематическая схема измерителя скорости скоростемера : 1 — основная ось; 2 — шлицевой валик; 3 —сегмент; 4 - ведущий валнк; 5 — шестерня основной оси; 6 — ось ведущего валика; 7 — фиксирующий ролик: 8 — ось шлице кого валика; 9, 10 - конические шестерни; 11— поводок; 12— зубчатая рейка; 13, 16, 17 —шестерни; 14 — ось указателя скорости; 15 — писец скорости; 18 — рейка указателя скорости; 19— импульсное колесо. 20 — анкерная вилка; 21 — баланс; 22 - заводная пружина

Измерение скорости движения локомотива обеспечивается следующим образом. Сверху на шлицевой валик надет специальный поводок 17, который прилегает к верхним торцам сегментов. К поводку прикреплена зубчатая рейка 12, которая зацепляется с зубчатым колесом 13, установленным на оси 14 указателя скорости. На другом конце оси укреплена стрелка указателя скорости.

При очередном подъеме сегмент поднимает поводок с рейкой, тем самым вращая зубчатое колесо указателя скорости, установленное в конце оси. При этом обеспечивается вращение оси 14 на угловую величину, которая соответствует скорости в километрах в 1 ч. Одновременно с этим рейка записи скорости 18 с писцом 15 получает перемещение от оси указателя скорости через систему зубчатых передач, что обеспечивает регистрацию на ленте соответствующей скорости движения локомотива.

Часовой механизм измерителя обеспечивает регулирование частоты вращения шлицевого валика.

Часовой механизм состоит из импульсного колеса 19, анкерной вилки 20 и баланса 21, на котором имеется заводная пружина 22. Механизм измерителя скорости по сравнению с обычным часовым механизмом имеет следующие особенности:

цикл работы часового механизма скорости равен 3 с; импульсное колесо имеет 15 зубьев и обеспечивает переход сегментов с ведущего валика на зацепление с фиксирующим роликом; наличие специальных скосов на палетах анкерной вилки обеспечивает начало работы механизма без воздействия извне; механизм имеет постоянно заведенную пружину, а также возможность периодически подзаводиться от основной оси прибора.

Регистратор направления движения служит для записи на ленте скоростемера обратного направления движения локомотива. Втулка, установленная на приводном валу, вращается вместе с валом при его вращении против часовой стрелки. При вращении вала по часовой стрелке втулка остается неподвижной, что обеспечивается фиксатором, зуб которого входит в паз вала при заднем ходе локомотива.

Счетчик километров скоростемера предназначен для отсчета суммарного и рейсового пробега локомотива и состоит из восьми цифровых барабанов.

Часовой механизм предназначен для показания времени по циферблату и его регистрации на ленте скоростемера. Запись времени на ней производится как в пути следования, так и на стоянках локомотива. Механизм часов работает самостоятельно независимо от других узлов скоростемера.

Регистрирующий механизм скоростемера расположен в верхней его части и состоит из лентопротяжного и записывающего механизмов.

Лентопротяжный механизм приводится в движение от основной оси скоростемера через систему передач. Запись на ленте производится латунными писцами диаметром 0,8 мм. Скорость лентопротяжного валика строго соответствует скорости движения локо-

мотива. Для протягивания диаграммной ленты на валике имеется три ряда наколов, которые показывают пройденный локомотивом путь в километрах.

Индикатор тормозного давления служит для измерения и регистрации на ленте скоростемера изменения давления воздуха в тормозной магистрали.

Индикатор состоит из цилиндрического корпуса, внутри которого размещается сильфон, который сжимается под давлением воздуха, поступающего из тормозной магистрали, в результате чего дно сильфона перемещает жестко связанную с ним рейку, которая с помощью рычагов связана с писцом.

В зависимости от характера торможения краном машиниста (ступенчатое, служебное или экстренное) осуществляется запись на ленте скоростемера изменения давления, на основании которой легко определяют характер торможения.

Из изложенного следует, что принцип работы скоростемера заключается в работе трех основных узлов: измерителя скорости, часового механизма и регулятора давления, которые кинематически между собой не связаны.

Для периодической проверки бдительности машиниста и контроля скорости на локомотивах, оборудованных автоматической локомотивной сигнализацией непрерывного типа (АЛСН), а также для записи положения автостопа с АЛСН (включенного или выключенного), периодического нажатия рукоятки бдительности и показаний сигнальных огней локомотивного светофора на скоростемере СЛ-2М установлено контактно-регистрирующее устройство. Это устройство предназначено для автоматического контроля скорости при проследовании локомотивом путевого светофора с желтым и красным огнями, а также появлении желтого огня с красным и красного огня на локомотивном светофоре и периодической проверки бдительности машиниста.

Рис. 166 б. Фрагмент записи на диаграммной ленте скоростемера

Рис. 166 б. Фрагмент записи на диаграммной ленте скоростемера

Расшифровка записей на скоростемерной ленте паровоза. Верхнее поле диаграммной ленты (см. рис. 166,б) скоростемера шириной 30 мм имеет разлиновку через каждые 5 мм с цифрами 0, 5, 10, 15, 20, 25, 30 для записи времени в минутах. На этих же линиях помещены цифры 0, 4, 8, 12, 16, 20, 24 для регистрации времени в часах. Масштаб записи времени 1 мм = 1 мин.

При стоянке паровоза лента не передвигается, поэтому минутный писец пишет на ленте вертикальную линию, поднимаясь за каждую минуту на 1 мм. Во время движения паровоза лента передвигается, в результате чего при одновременном перемещении вертикально писца времени и горизонтального перемещения ленты запись времени в минутах производится по наклонной линии. Наклон этой линии будет под разным углом в зависимости от скорости перемещения ленты, т. е. в зависимости от скорости передвижения паровоза.

Каждые полчаса минутный писец поднимается на 30 мм по вертикали и после этого опускается вниз в исходное положение, прочерчивая на ленте вертикальную линию. Также по вертикали производится и накол времени в часах. Расстояние между двумя соседними наколами по вертикали составляет 1,25 мм. Наколы времени в часах располагаются влево от получасового спада минутной записи на расстоянии 6 мм.

На верхнем поле ленты регистрируется положение автостопа (включенное или выключенное) и показания огней локомотивного светофора (красного, желто-красного, желтого). Нижнее поле служит для записи скорости, давления воздуха в тормозном цилиндре, регистрации заднего хода и регистрации пройденного пути.

Ширина нижнего поля диаграммной ленты составляет 40 мм и разделена горизонтальными линиями, на которых поставлены цифры 0, 10, 20, 30 и так далее до 150. По этим линиям определяется скорость движения поезда, которая записана на ленте. При записи скорости складываются два направления движения: движение ленты по горизонтали и движение писца по вертикали. Таким образом, запись скорости на ленте получается в виде кривой, причем чем больше скорость паровоза, тем выше располагается кривая скорости относительно нулевой линии (линии нижних наколов).

Для определения скорости движения поезда на данном участке пути необходимо измерить высоту кривой скорости относительно нулевой точки записи скорости, которая соответствует нижним наколам для отсчета пройденных поездом километров.

Во время работы скоростемера лента протягивается лентопротяжным барабаном, на котором имеются три пояса игл. Иглы захватывают ленту, протягивают ее и оставляют на ленте наколы в нижней, средней и верхней ее частях. Расстояние между двумя смежными наколами равно 5 мм, что соответствует 1 км пути, пройденного паровозом. По количеству километровых наколов определяется путь.

Писцы скорости и времени расположены на одной вертикали. В средней части поля записи скорости отмечается давление воздуха в тормозном цилиндре. Если давление воздуха в тормозном цилиндре равно нулю, то писец, записывающий это давление, будет находиться на линии скорости, равной 50 км/ч, что соответствует записи на линии нулевого давления.

Если машинист применяет режим торможения, то в тормозном цилиндре повышается давление, и писец ее записи при неподвижной ленте, когда поезд стоит, начертит на ленте вертикальную линию.

При движении поезда, если машинист применит тормоза, на ленте это будет отмечено зигзагообразной линией, показывающей режим торможения, который выполнил машинист. По величине зигзагов можно определить, какое было произведено торможение (экстренное, служебное, ступенчатое).

Запись торможения на ленте сдвинута на 20 мм вправо от места записи скорости и соответствующего времени.

Регулировка пружин сильфона регистратора давления на стенде производится по подъему писца на 25 мм от нулевой линии давления воздуха в тормозном цилиндре (линия скорости 50 км/ч) при давлении 0,5 МПа. Подъем писца на 25 мм при давлении в тормозном цилиндре 0,5 МПа определяет среднюю величину масштаба давления: 1 мм соответствует давлению 0,02 МПа. В действительности примерный масштаб записи давления воздуха в тормозном цилиндре с учетом изменения жесткости пружины соответствует следующим величинам:

0,05 МПа — 1,5 мм; 0,1 МПА — 4,0 мм; 0,2 МПа — 10 мм;

0,3 МПа — 15 мм; 0,4 МПа — 20 мм; 0,5 МПа — 25 мм.

Регистрация на ленте скоростемера параметров АЛСН. Линии записи включенного положения автостопа, красного, желто-красного и желтого огней располагаются на верхнем поле скоростемер-ной ленты и накладываются на линию записи времени.

До включения в действие устройств АЛСН, когда поезд находится в движении, лента передвигается и писцы регистрации положения автостопа, красного, желто-красного и желтого огней локомотивного светофора осуществляют запись соответственно выключенного положения автостопа и негорящих огней локомотивного светофора в виде прямых горизонтальных линий, смещенных в верхнем положении. В момент включения ЭПК становится под напряжение электромагнит, соответствующий огню локомотивного светофора и перемещающий связанный с ним писец на 2— 2,8 мм вниз по вертикали.

При движении паровоза лента скоростемера передвигается и писец прочерчивает на ней смещенную вниз прямую горизонтальную линию до тех пор, пока электромагнит будет находиться под напряжением.

Для определения скорости движения поезда в любой момент горения красного или желто-красного огней локомотивного светофора необходимо на ленте от места, для которого определяется скорость, отложить в левую сторону 20 мм и на кривой скорости определить искомую скорость. Для определения места и скорости движения в момент срабатывания или выключения ЭПК необходимо на линии от места смещения записи отложить влево 42,5 мм и определить необходимые данные на линии записи скорости. Для определения скорости движения поезда в момент горения желтого огня на локомотивном светофоре необходимо на ленте от места записи, для которого определяется скорость, отложить вправо 27 мм и на кривой скорости найти ее величину.

При использовании в схеме скоростемера устройств АЛСН он не только указывает скорость движения, но также переключает электрические цепи в зависимости от скорости следования и сигнальных показаний, вызывая тем самым звучание свистка ЭПК, а в отдельных случаях и действие автостопа.

Использование скоростемера в схеме АЛСН является значительным и необходимым условием, повышающим безопасность движения поездов.

Источник [2]

На паровозах разных серий для питания цепей освещения автоматической локомотивной сигнализации с автостопом, радиостанции, контрольных приборов устанавливают турбогенераторы ТГ-М или ТГ-1Р. Турбогенератор ТГ-1Р имеет мощность 1 кВт, напряжение 50 В. Потребляемая мощность всех ламп освещения и прожектора равна 1000 Вт, поэтому для них достаточно одного турбогенератора. Второй генератор используется для обслуживания автостопа, радиостанции и других приборов, потребляющих электроэнергию. При отказе первого второй можно использовать и для освещения.

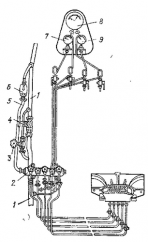

Рис. 167. Общий вид турбогенератора: 1 — рычажная передача; 2 — центробежный регулятор; 3 — регулирующий золотник; 4 — турбина; 5, 8 — шариковые подшипники; 6 — корпус турбогенератора: 7 — внутренний корпус

Рис. 167. Общий вид турбогенератора: 1 — рычажная передача; 2 — центробежный регулятор; 3 — регулирующий золотник; 4 — турбина; 5, 8 — шариковые подшипники; 6 — корпус турбогенератора: 7 — внутренний корпус

На паровозе Л турбогенератор ТГ-М имеет следующую характеристику:

|

Мощность, кВт |

1 |

|

Напряжение, В |

50 |

|

Ток, А |

20 |

|

Частота вращения вала, об/мин |

3250 |

|

Давление пара перед турбиной, МПа |

1,2 |

|

Расход пара, т/ч |

0,5 |

Турбогенератор (рис. 167) состоит из двух основных частей — паровой и электрической. Паровая часть представляет собой активную паровую турбину, которая установлена на одном валу с генератором постоянного тока и приводит его в движение.

Конструктивно турбогенератор выполнен как машина закрытого типа. Пар, подводимый в турбину из сопла Ловаля, попадает на лопатки, а затем, пройдя на другую сторону котла, вторично направляется кожухом на те же рабочие лопатки. Для предотвращения от разноса рабочего колеса турбина генератора имеет центробежный регулятор. Ротор турбогенератора установлен в корпусе 6 на двух шарикоподшипниках 5, один из которых смонтирован в турбинной части, а второй — со стороны генератора в специальном внутреннем корпусе 7, в котором установлена траверса щеткодержателя. Турбинная часть присоединена к генераторной болтами.

Напряжение генератора регулируют изменением частоты вращения турбины 4 с помощью центробежного регулятора 2 и рычажной передачи 1.

Действие регулятора заключается в следующем. При вращении ротора у грузов регулятора развивается центробежная сила, вследствие чего наружные концы их стремятся удалиться от оси вращения, что вызывает поворот их внутренних концов и воздействие на толкатель. При этом толкатель перемещает влево вдоль оси вставленную в него стальную тарелку. С уменьшением частоты вращения у пружины уменьшается натяжение, и толкатель с тарелкой отходит вправо. Ввертывая или вывертывая обойму из корпуса подпятника, можно уменьшить или увеличить зазор между тарелкой толкателя и подпятником, тем самым включить в работу регулирующий золотник 3 при большей или меньшей частоте вращения.

Регулирующий золотник действует следующим образом. Пар, поступающий в турбину из паровпускной трубы, проходит сетку-фильтр и входит в каналы корпуса. При перемещении поршня уменьшается проходное сечение для впуска пара, чем снижается мощность турбины и как следствие частота вращения.

Рис. 168. Монтажная схема генератора

Рис. 168. Монтажная схема генератора

При перемещении же поршня усилием пружины книзу площадь прохода для пара увеличивается и одновременно повышается частота вращения. Сверху регулирующий золотник прижимается конической пружиной, один конец которой упирается в крышку золотника, а второй — в заглушку-пробку, в которую ввернут удерживающий пружину винт. Необходимую частоту вращения, при которой обеспечивается напряжение 50 В, можно устанавливать у трех узлов: у центробежного регулятора с помощью регулирующих болтов, у регулирующего рычага посредством обоймы и у регулирующего золотника изменением положения поршня относительно корпуса.

Для правильной работы турбогенератора следует всегда иметь регулирующий золотник, собранный из деталей, имеющих альбомные размеры. При регулировании кромка поршня регулирующего золотника должна быть установлена в положение, при котором она совпадает с торцовой поверхностью корпуса.

Генератор имеет четыре главных полюса и волновую обмотку якоря. Добавочные полюсы в ней отсутствуют. Монтажная схема генератора показана на рис. 168. Суммарный радиальный зазор между полюсами и якорем составляет 1 мм.

Секция якоря состоит из четырех витков. Коллектор якоря имеет диаметр 83 мм; миканитовая изоляция коллекторных пластин продорожена на глубину 0,8 мм. Щетки размером 12,5Х25Х

Х35 мм сделаны из угля ЭГ8. По мере уменьшения диаметра коллектора обойму и щетки следует установить с таким расчетом, чтобы зазор между ней и коллектором был не более 2 мм. Поверхность коллектора должна быть всегда чистой и гладкой.

Для смазывания турбогенератора применяют турбинное или веретенное масло. Если при остановленном турбогенераторе уровень масла ниже края масленки, то следует добавить его до полного уровня. С целью предотвращения коррозии следует периодически вводить небольшое количество чистого машинного масла через регулирующий золотник.

Пуск турбогенератора производится с выключенными кнопками распределительного щита. При этом вентиль на пароразборной колонке следует открывать медленно, это позволяет конденсату пройти из корпуса турбины в спускную трубу. Чтобы спустить воду из пароподводящей трубы при пуске и остановке турбогенератора, необходимо открыть на ней вентиль.

Источник [2]

Паровозы и тендеры основных серий оборудованы электроосвещением по двухпроводной схеме (рис. 169).

Рис. 169. Схема электроосвещения на паровозе: 1 —1 лампа угольного ящнка; 2 — коробка ответвления; 3— потолочная лампа; 4 — распределительный щит прожектора; 5 — штепсельная розетка; 6 — распределительный щит; 7 — лампа арматуры котла; 8 — турбогенератор; 9 — прожектор; 10 — буферный фонарь; 11— лампа движущего механизма

Рис. 169. Схема электроосвещения на паровозе: 1 —1 лампа угольного ящнка; 2 — коробка ответвления; 3— потолочная лампа; 4 — распределительный щит прожектора; 5 — штепсельная розетка; 6 — распределительный щит; 7 — лампа арматуры котла; 8 — турбогенератор; 9 — прожектор; 10 — буферный фонарь; 11— лампа движущего механизма

На паровозе Л ток, вырабатываемый турбогенератором, через переключатель и предохранитель на 20 А поступает на распределительный щит 6, откуда через предохранители на 6 А распределяется к световым точкам. Одна из кнопок со своим предохранителем обслуживает оба передних буферных фонаря БФ паровоза. Вторая кнопка предназначена для ламп ЛМ, установленных под площадками для освещения движущихся частей паровоза. Третья включает ток в штепсельной розетке ШР в будке паровоза для переносной лампы. Четвертая обеспечивает питание сети в тендер, где установлены лампы: отделения стокерной машины ЛМДС, угольной ямы ЛУЯ и два буферных фонаря тендера БФ. Пятая кнопка включает лампы, установленные в будке машиниста для освещения приборов, расположенных на лобовом листе котла и у поста управления.

Всего в этой цепи предусмотрено пять ламп для освещения: водомерных стекол ФВС, потолочного плафона ПЛ, манометров котла ФМ. Шестая кнопка обслуживает лобовой прожектор ЛП мощностью 500 Вт. В цепи прожектора предусмотрен регулирующий резистор РЛП. В схеме у каждой световой точки смонтирована штепсельная розетка ШР. Световые точки у приборов управления оборудованы лампами мощностью по 10 Вт; все остальные точки в схеме освещения, исключая прожектор, имеют лампы мощностью 25 Вт. Электропроводка уложена в трубах, которые укреплены скобами и болтами.

Провода между паровозом и тендером соединены концевыми коробками и штепсельными разъемами. Для обслуживания паровоза локомотивная бригада использует переносную лампу.

Освещение в будке паровоза двухрежимное. При рабочем режиме свет на приборы падает из щелевидных отверстий плафонов и футляров ламп. При другом режиме зажигаются потолочные плафоны с матовым стеклом.

Источник [2]

Автостопы представляют собой систему приборов и устройств, которые в необходимых случаях без участия машиниста производят остановку поезда.

Автостоп действует в определенных точках пути перед сигналами, поэтому он называется точечным. Точечный индуктивно-резонансный автостоп автоматически останавливает поезд перед за прещающим сигналом в тех случаях, когда машинист при появлении свистка автостопа не нажмет на специальную рукоятку, т. е. не подтвердит свою бдительность по наблюдению за сигналами.

Рис. 170. Схема расположения автостопного устройства: 1 — электропиевматический клапан; 2 — блок счетчика; 3 — локомотивный светофор; 4 — общий ящик с ламповым усилителем и дешифратором; 5 — распределительная коробка; 6 — магнитное поле катушек; 7 — путевой светофор; 8 — путевой трансформатор; 9 — линейный трансформатор; 10 — высоковольтная линия; 11 — контакт трансмиттера; 12—путевой реостат; 13 — импульсы тока; 14 — приемная катушка; 15 — рукоятка бдительности

Рис. 170. Схема расположения автостопного устройства: 1 — электропиевматический клапан; 2 — блок счетчика; 3 — локомотивный светофор; 4 — общий ящик с ламповым усилителем и дешифратором; 5 — распределительная коробка; 6 — магнитное поле катушек; 7 — путевой светофор; 8 — путевой трансформатор; 9 — линейный трансформатор; 10 — высоковольтная линия; 11 — контакт трансмиттера; 12—путевой реостат; 13 — импульсы тока; 14 — приемная катушка; 15 — рукоятка бдительности

Работа автостопа (рис. 170) основана на индуктивном взаимодействии путевых и локомотивных индукторов. Индуктор представляет собой железный сердечник с навитой на него проволочной обмоткой, образующей катушку. Катушка соединена с конденсатором, образуя электрический контур, настроенный в резонанс на частоту переменного тока 1000 Гц.

По катушке локомотивного индуктора непрерывно проходит переменный ток, питаемый ламповым генератором. Ток создает в сердечнике индуктора и окружающем пространстве переменный магнитный поток. Когда локомотивный индуктор находится над путевым, магнитный поток проникает в сердечник путевого индуктора, создавая магнитный поток реакции, противоположный потоку локомотивного индуктора. В результате этого происходит значительное понижение тока, протекающего в цепи локомотивного индуктора и связанного с ним приемного реле, и как следствие якорь реле отпадает, что приводит к срабатыванию электропневматического клапана и приборов автоматического тормоза.

В случае когда электрический контур путевого индуктора будет замкнут накоротко контактом, который связан с разрешающим показанием сигнала, условия резонанса в контуре индуктора изменятся. Тогда сопротивление контура переменному току увеличится и индуктированный ток в путевом индукторе будет незначительным, в результате чего ток в локомотивном индукторе не уменьшится и якорь приемного реле не отпадет, а автостоп не сработает.

Источником питания локомотивных устройств автостопа на паровозе является турбогенератор ТГ-1М или ТР-1Р.

На каждом паровозе, оборудованном автостопом, устанавливается по два турбогенератора, один из которых является основным, а второй резервным на случай выхода из строя основного. Переключение питания с основного турбогенератора на резервный производится переключателем питания ПТР-49. Оборудование индуктивно-резонансного автостопа включает в себя следующие приборы.

Локомотивный индуктор, предназначенный для создания магнитного потока. На паровозах устанавливают два одинаковых индуктора, один с правой стороны по ходу поезда, а второй на раме тендера между тележками. Рабочая поверхность локомотивного индуктора должна находиться на 130—150 мм выше уровня головки рельса. Ламповый генератор предназначен для получения переменного тока частотой 1000 Гц, необходимого для питания локомотивного индуктора.

Электропневматический клапан обеспечивает связь между электрической частью автостопа и тормозной системой. При запрещающем показании сигнала автостоп подает в течение 7—8 с сигнал бдительности (свисток). Если в течение этого времени машинист не нажмет на рукоятку бдительности, то произойдет экстренное торможение поезда.

Рукоятка бдительности служит также для включения автостопа в работу путем подачи напряжения на катушку электромагнитного вентиля. Контроллер служит для включения в электрическую схему автостопа одного из локомотивных индукторов в зависимости от направления движения.

Счетчик торможения фиксирует количество торможений, произведенных автостопом. Световой указатель (индикатор) предназ-.начен для контроля включенного состояния автостопа.

Выключательные краны в системе автостопа устанавливают в двух местах: на отводе от тормозной магистрали к электропневматическому клапану—-для отключения магистрали при повреждении пневматической части автостопа; на отводе от питательной магистрали (главного резервуара к электропневматическому клапану) — для отключения электропневматического клапана при неисправности или снятии его с паровоза.

На участках с электрожезловой системой и полуавтоматической блокировкой применяют автоматическую локомотивную сигнализацию точечного типа с автостопом (двухчастотный автостоп), являющуюся дальнейшим развитием и усовершенствованием точечного индуктивно-резонансного автостопа. Эта система имеет по сравнению с точечным автостопом значительное преимущество, так как она, кроме принудительного воздействия на тормозную систему, передает показания путевых сигналов в будку машиниста.

Рис. 171. Схема радиоустановки на паровозе: 1 — переговорное устройство; 2 — переключатель; 3— пульт управления; 4— приемная антенна; 5 — радиостанция; 6 — турбогенераторы; 7 — передающая антенна

Рис. 171. Схема радиоустановки на паровозе: 1 — переговорное устройство; 2 — переключатель; 3— пульт управления; 4— приемная антенна; 5 — радиостанция; 6 — турбогенераторы; 7 — передающая антенна

Радиооборудование (рис. 171). На паровозах радиооборудование обеспечивает локомотивной бригаде возможность поддерживать связь с поездным диспетчером, дежурными по станции и депо, машинистами локомотивов на участке. На паровозах установлена радиостанция ЖР-ЗМ. В ее комплект входит: приемник, передатчик, антенна, пульт управления, громкоговоритель, микрофонная трубка с кнопкой. Питание радиостанция получает от турбогенератора. Радиостанция выполнена в виде отдельных блоков. Приемопередающее устройство радиостанции с блоком питания смонтировано в герметически закрытом металлическом ящике, который на специальных амортизаторах установлен на площадке паровоза с правой стороны у будки машиниста. Громкоговоритель (динамик) установлен в будке машиниста. Приемопередатчик состоит яз трех блоков: приемника, передатчика и блока низкой частоты. Антенна выполнена из медного провода, укрепленного через изоляторы к штангам. Антенна служит для приема и передачи электромагнитных волн к приемопередающему устройству. Один конец антенны — спуск —заземлен на массу паровоза, а второй соединен с согласующим устройством радиостанции. Пульт управления радиостанцией расположен в будке машиниста. Он состоит из устройства, которое включает в себя индикатор напряжения сети, сигнальную лампу, выключатель сетевого напряжения — тумблер и пять кнопок. Тумблер служит для включения громкоговорителя и кнопки-тангенты на микрофонной трубке. Кнопки имеют обозначения: ДНЦ1, ДНЦ2, ДСП и «Локомотив». Они служат для вызова соответствующего абонента: диспетчера, дежурного по станции и машинистов локомотивов на участке. Пятая кнопка служит для переключения радиостанции на второй канал. Сигнальная лампа указывает на включенное положение радиостанции.

Источник [2]

При трогании с места и вообще при движении с небольшими скоростями (на подъеме) сила тяги паровоза ограничивается по машине и сцеплению; у котла в этих случаях имеется избыток мощности (паропроизводительности): малое число оборотов колеса в единицу времени обусловливает и меньший абсолютный расход пара котлом, как бы мы ни увеличивали отсечку.

Между тем именно при разгоне поезда или при движении на подъеме от паровоза требуется максимальная работоспособность. Учитывая это, а также и горочную маневровую работу, когда от паровоза требуется наивысшая сила тяги, американцы часть своих паровозов оборудуют бустерами.

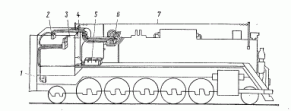

Бустер, или так называемый «вспомогательный локомотив», представляет собой очень компактную двухцилиндровую паровую машину, устанавливаемую обычно на одной из тендерных тележек, а иногда на задней тележке паровоза.

Бустер должен быть очень надежной машиной, безотказно работающей при всяких условиях. Затрудненный доступ к машине бустера требует больших подготовительных работ в депо для ее осмотра и тем более ремонта. Поэтому для получения наивысшей надежности бустерная машина имеет самое простое устройство — с постоянным, близким к единице, наполнением цилиндров. Здесь вопросы экономичности уже отходят на второй план. Бустерная машина расходует до 20 кг пара на л. с/час, т. е. примерно в три раза больше, чем расходует на л. с./час основная паровозная машина.

По достижении скорости движения 15—17 км/час бустер должен быть выключен, так как добавочный абсолютный расход пара здесь становится настолько ощутительным, что дальнейшее увеличение скорости движения поезда будет лимитироваться уже по котлу. Обычные системы бустеров, а их несколько (в США—Бетлехем, Франклин и др., в Чехо-Словакии — Шкода), рассчитаны на работу при движении паровоза со скоростями не свыше 15—17 км/час.

По выключении бустера его паровая машина и весь передаточный механизм к тендерным колесам останавливается и таким образом вхолостую не работает.

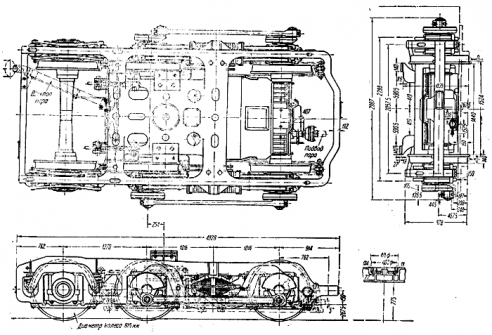

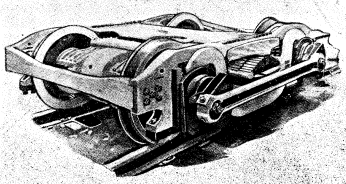

На фиг. 492 показана бустерная тележка тендеров паровозов сер. «Та» и «Тб. Рама тележки — цельнолитая жесткая, без всякого бокового перемещения. Заметим, что и конструктивное выполнение такой «тяговой» тележки, имеющей боковые перемещения, было бы затруднительным.

Рассматривая бустерную тележку, мы видим, что за габарит самой тележки выступают только спарники, соединяющие две движущих колесных пары тележки.

фиг. 493

фиг. 493

На фиг. 493 показано фото другой Оустерной тележки — двухосной; здесь обе колесных пары тележки являются движущими. Фото внутреннего устройства тележки показано на фиг. 494. Машина расположена вдоль тележки и размещается между осями колесных пар.

Характерной чертой распространенных систем бустеров является нереверсивность их, необходимая, как мы дальше увидим, для получения наиболее простой и наиболее безопасно включающейся на ходу поезда машины.

За последнее время сконструированы более сложные реверсивные бустеры; это дальнейшее усовершенствование оказалось наиболее полезным для горочной работы. Появились также более быстроходные бустеры (Бетлехем), поставленные на тележки с колесами диаметром не 915 мм, как показано на фиг. 492, а 1067 мм (42"), при чем для сохранения прежней силы тяги и даже для ее увеличения поставлена значительно более мощная машина и число движущих осей тележки увеличено до трех.

фиг. 494

фиг. 494

Сила тяги обычных бустеров при трогании с места колеблется в пределах 5—6,5 т, новых трехосных—до 8 т; если при обычных системах бустеров и нормальных по размеру колесах бустер должен выключаться уже при скорости 15—17 км/час, то новые типы бустеров могут работать и при скоростях 30—35 км/чае, развивая и при такой большой скорости силу тяги около 3 т. Конечно котел при этом должен иметь значительно большую мощность.

Большая сила тяги бустера при компактных размерах машины объясняется ее быстроходностью. Передача движения тендерным колесным парам осуществляется посредством зубчатого редуктора.

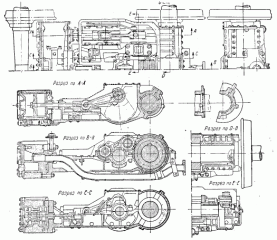

Рассмотрим устройство бустерной паровой машины системы Бетлехем, показанной на фиг. 495..

Рама машины — картерная, одним концом навешивается на ведущую ось тендерной колесной пары, другим—подвешивается к раме тележки при помощи болта, показанного слева на разрезе по В—В.

Цилиндровый блок изолирован от картера.

Машина в общем напоминает собой стокерную, но выполненную в увеличенном масштабе (диаметр цилиндров—305 мм, ход поршня—272 мм, диаметр золотников—115 мм).

Коренной вал машины—простой "прямой"; по концам насажены кривошипы с противовесами, по средине между подшипниками расположена ведущая (малая) шестерня.

Вращение от коренного вала машины посредством промежуточной шестерни передается шестерне, сидящей на ведущей оси тележки (см. тот же разрез по В—В). Промежуточная шестерня автоматически включается при пуске пара в машину и автоматически же выключается при закрытии пара. Во все время хода паровоза шестерня, сидящая на коренном валу машины, находится в зацеплении с промежуточной шестерней, закрепленной в поворотной обойме. Сама обойма имеет вращение вокруг коренного вала машины и пружиной, видной на чертеже (см. нижний разрез, по С—С), оттягивается влево. При этом зубья промежуточной шестерни задевают защелку, закрепленную сверху катера на оси, так что оди из зубов защелки входит в промежуток между зубьями шестерни. Как только пар открыт и бустер начинает работать, шестерня коренного вала стремится повернуть промежуточную, но этому препятствует упомянутая защелка. Благодаря этому промежуточная шестерня, упираясь в зуб защелки, уходит вправо и тянет за собой обойму, преодолевая сопротивление пружины.

При небольшом отклонении обоймы промежуточная шестерня войдет в зацепление с ведомой на оси тележки, и бустер начнет работать нормально. Шестерня (промежуточная) удерживается в зацеплении с ведомой до тех пор, пока имеется вращающий момент со стороны машины и давление между зубьями шестерен. Как только подача пара в бустер будет прекращена, ведущая шестерня начнет останавливаться и ведомая шестерня как бы оттолкнет промежуточную влево, чему, конечно, поможет и пружина обоймы. Отклонение обоймы влево будет продолжаться до тех пор, пока промежуточная шестерня не дойдет до защелки.

Для устранения опасности поломки зубья большой ведомой шестерни, насаженной по средине оси тендерной колесной пары, имеют несимметричное очертание профиля, как показано на фиг. 496.

На этом же чертеже даны и главные размеры этой ответственной детали бустера. Несимметричная форма профиля зубьев обусловливает недопустимость включения бустера на задний ход: шестерни будут расклиниваться, стремнться выйти из зацепления.

Коренной вал машины отковывается из твердой (за последнее время — легированной) стали за одно целое с кривошипами, противовесами и ведущей шестерней. Передаточное число зубчатого редуктора — 2,25/1; оно обеспечивает получение еще при малой скорости движения тендера относительно большого числа оборотов машины бустера и в результате—значительной силы тяги.

Картер машины закрывается крышкой, предохраняющей машину от попадания пыли к ее трущимся частям. Смазка внешних частей машины—разбрызгиванием масла, налитого в картер.

Пар к машине подводится по паропроводу с шарнирными сферическими соединениями между паровозом и тендером и между тендерной рамой и бустерной тележкой. Заметим, что, если бустер устанавливается на тележке паровоза шарниры паропровода все же оказываются необходимыми, правда, во вдвое меньшем количестве.

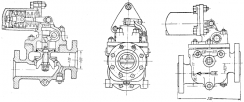

На фиг. 497 показано пользующееся большим распространением в США сферическое соединение «Барко», состоящее из двух основных частей, вкладывающихся одна в другую; уплотнение достигается постановкой двух прокладных бронзовых колец. Весь шарнир слегка прижимается крышкой укрепленной болтами. Сильное нажатие, конечно, недопустимо из-за неизбежного заклинивании при этом частей шарнира. Соединение это—типовое; наносным пунктиром показаны различные конструктивные изменении патрубков шарнира в зависимости от их укрепления к тем или иным неподвижным деталям паровоза и тендера. Один из патрубков укрепляется, другой, естественно, остается на-весу. Диаметр паропровода к бустеру—относительно велик (70 мм в свету). Пар — перегретый, отбирается от камеры перегретого пара коллектора. Отработавший пар выбрасывается в атмосферу по большой, наклонно расположенной трубе, проходящей через водяной бак.

Пуск в ход бустера в США осуществляется тремя различными способами: 1) вручную, 2) при постановке рычага реверса на наибольшую отсечку и 3) при постановке рычага реверса на определенную (и любую больше этой) отсечку.

Для паровозов сер. ТА и ТБ нами был обусловлен ручной привод, наиболее приемлемый по условиям эксплуатации новых в то время для нас паровозов сер. ТА и ТБ с их значительной силой тяги.

Для пуска в ход бустера имеется серво-мотор, открывающий регуляторный клапан; последний установлен на паропроводе к машине. Регуляторный клапан и серво-мотор имеют устройство, показанное на фиг. 498.

Впущенный в верхний горизонтальный цилиндр сжатый воздух перемещает поршенек вправо и, повертывая коленчатый рычажок, поднимает клапан регулятора и открывает проход пара и машине бустера.

Такое пневматическое устройство является необходимым из-за наличия особого контрольного блокировочного клапана, не позволяющего машинисту по рассеянности, небрежности или неопытности пустить бустер, не открыв предварительно продувательные клапаны цилиндров бустерной паровой машины.

На фиг. 499 показан этот чрезвычайно характерный для современного американского паровозостроения аппарат, показывающий, что американцы часто идут на значительное конструктивное усложнение различных автоматов, чтобы только избежать повреждения дорогих и ответственных деталей паровоза и тендера.

Справа показан рычаг воздушного реверса главной машины паровоза (внизу видна тяга к цилиндру серво-мотора воздушного реверса паровоза), слева-двойной контрольный аппарат. Этот аппарат имеет две рукоятки: верхнюю—для продувки цилиндров и нижнюю — для пуска бустера в ход.

На осях обеих рукояток сидят обычные круглые золотннчки1 первый управляет впуском сжатого воздуха к продувательным клапанам "Окэди" цилиндров бустерной машины (клапаны имеют однотипное устройство с одноименными клапанами основной паровозной машины), второй—впуском воздуха в цилиндр серво-мотора регулятора. Устройство золотиичков—обычное; на фиг. 499 оно опущено вовсе.

Верхняя рукоятка (продувка цилиндров) при выключенном бустере находится в показанном на фиг. 499 положении — будем называть его «правое» положение. Перед пуском бустера в ход нужно поставить верхнюю рукоятку в среднее положение, когда продувательные клапаны бустерной паровой машины открываются силой сжатого воздуха. Сжатый воздух пойдет как к цилиндрам (трубка не показана на фиг. 499), так и по трубке В к небольшому вертикальному цилиндру, установленному возле рычага реверса главной паровозной машины. Поршенек этого цилиндрика пойдет вверх, повертывая при этом собачку Г. Если рычаг реверса находится на левой половине зубчатой дуги (сегмента), с о ответствую шей переднему ходу, то выступ Б собачки Г беспрепятственно переместится вверх, и поршенек, сжимая пружину, займет верхнее положение, открыв тем самым проход сжатого воздуха в трубку Д. Если же рычаг реверса стоит на правой половине дуги (ход паровоза назад, или на центре, как показано на фиг. 499, то привернутая болтом к рычагу реверса планка Л не позволит выступу Б собачки подняться, и тем самым сжатый воздух не проникнет в трубку.

Итак, при ходе паровоза вперед поршенек поднялся, и сжатый воздух, заполнив трубку Д и далее канал Е, просверленный в нижней плите контрольного аппарата, поступает в полость вспомогательного цилиндра Ж и переместив его поршенек вверх, повернет против часовой стрелки рычажок 3. Последний своим верхним концом разомкнет запертую до этого момента пусковую рукоятку бустера, управляющую впуском воздуха в серво-мотор регулятора. Машинист сможет ее повернуть и тем самым пустить бустер в ход.

Если машинист не откроет предварительно продувательных клапанов цилиндров машины бустера, или если паровоз идет тендером вперед, или если реверс стоит «на центре».—бустер не может быть включен.

После пуска бустера в ход и прогрева цилиндров верхняя рукоятка перебрасывается в левое (нижнее на фиг. 499) положение, цилиндровые продувательные клапаны бустера закрываются, но сжатый воздух из трубок В и Д при этом положении не выходит, и машинист при работающем бустере не может перевести рычаг реверса на обратный ход паровоза: планка А рычага реверса

упрется в боковую часть зуба Б поднятой собачки и не позволит машинисту перевести рычаг реверса на другую половину сегмента, т. е. на обратный ход.

Рассмотренная блоки ровна оказывается чрезвычайно эффективной и безусловно сохранила работающие бустеры от крупнейших повреждений. Несмотря па некоторую общую сложность аппарата, в работе он надежен; это объясняется высокой точностью обработки и сборки всех его деталей.

1По типу золотника крана машиниста тормоза Вестингауза

Источник [1]

Пушер, или толкатель угля, как показывает само название прибора, представляет собой принадлежность угольного ящика тендера. Пушерами оборудованы и тендеры паровозов «ТА» и «ТБ».

С наибольшим эффектом пушеры применяются при наклонной задней поперечной стенке угольного ящика и при стокерном отоплении, как показано на фиг. 500.

В верхней части стенки устанавливается наклонный цилиндр А, работающий или воздухом или паром. Шток поршня, заключенный в кожух Б. выходит вниз и несет на себе два больших скребка-траверсы В и Д. Перемещаясь вниз и вверх, управление от распределительного крапа скребки подталкивают уголь к жолобу. Работа пушера очень производительна, он значительно облегчает труд бригады; в частности в зимнее время часто образующиеся угольные «своды» (стокер берет уголь снизу) легко разрушаются пушером.

На фото фиг. 501 показан пушер при ручном (нестокерном) отоплении: центральный щиток на дне угольного ящика, перемещаясь вперед и назад, подталкивает уголь к передней части тендера, где размещен лоток.

Источник [1]