Углеподатчик предназначен для механической подачи угля из тендера в топку паровоза. Механический углеподатчик целесообразно использовать на паровозе в тех случаях, когда в его топке сжигается более 2500 кг угля в 1 ч.

Механический углеподатчик С-3 установлен на паровозах Л, Еа и Ем и позволяет подавать в топку для сжигания до 8000 — 10 000 кг угля в 1 ч. Углеподатчик по своей конструкции отличается компактностью и удобством обслуживания.

По сравнению с ручным отоплением при использовании механического углеподатчика обеспечивается:

- непрерывность и равномерность подачи угля на колосниковую решетку. При этом улучшаются условия для сжигания топлива (горение идет более равномерно, температура топки повышается и увеличивается парообразование котла);

- топливо в топку подается при закрытой дверце, в результате чего в топку не попадает холодный воздух;

- создаются условия для использования полной мощности паровоза, что при ручном отоплении выполнить трудно;

- локомотивная бригада получает лучшие условия для ведения поезда и наблюдения за сигналами в пути следования;

- улучшаются условия труда локомотивной бригады.

Вместе с тем отопление паровоза углеподатчиком имеет ряд недостатков:

- усиливается унос мелких несгоревших частиц угля из топочного пространства через жаровые и дымогарные трубы в дымовую коробку, что снижает экономичность паровоза.

- кроме того, унос мелких частиц угля усиливает механический износ топки, труб и пароперегревательных элементов. Особенно сильно унос частиц проявляется при использовании сухого угля, когда мелкие частицы, сдутые паром с распределительного стола, подхватываются потоком газов и не успевают упасть на слой горящего топлива;

- углеподатчик требует дополнительного расхода пара на работу паровой машины и разбрасывание угля по колосниковой решетке. По этой причине несколько снижается экономичность паровозов.

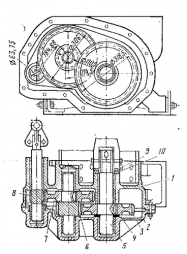

Рис. 154. Углеподатчик С-3: 1 - корыто; 2 - заслонка; 3 - большой винт- 4 - угледробитель; 5 - шаровая головка; 6 — промежуточный винт; 7 - телескопическая труба; 8 - питающая труба; 9 - питающий винт; 10 - люк; 11 - сопловая коробка; 12 - распределительная плита; 13-кронштейн; 14-соединительное звено; 15 - сменный лист; 16 - обогревательная камера, 17 - редуктор; 18 — вал; 19 — паровая машина

Рис. 154. Углеподатчик С-3: 1 - корыто; 2 - заслонка; 3 - большой винт- 4 - угледробитель; 5 - шаровая головка; 6 — промежуточный винт; 7 - телескопическая труба; 8 - питающая труба; 9 - питающий винт; 10 - люк; 11 - сопловая коробка; 12 - распределительная плита; 13-кронштейн; 14-соединительное звено; 15 - сменный лист; 16 - обогревательная камера, 17 - редуктор; 18 — вал; 19 — паровая машина

Углеподатчик С-3 состоит из следующих основных частей: винтового транспортера, распределительной головки, паровой машины с приводом и редуктора.

Углеподатчик С-3 показан на рис. 154. Большой конвейерный винт 3 углеподатчика получает вращение через редуктор 17 с помощью вала 18 паровой машины 19. В телескопической трубе 7 размещается промежуточный винт 6, который соединен универсальным шарниром с большим винтом 3. Телескопическая труба 7 компенсирует люфт в сцеплении между паровозом и тендером. Конец телескопической трубы 7 имеет шаровую головку 5, укрепленную в корыте 1, а другая шаровая головка этой трубы входит в шаровую головку трубы 8, в которой расположен питающий винт 9. С помощью звена 14 питающий винт 9 соединен через двойной универсальный шарнир с винтом 6. Кронштейн 13 установлен на лобовом листе кожуха топки для крепления питающей трубы 8, в которой имеется люк 10 для осмотра конвейерного винта. Верхняя часть питающей трубы 8 (головка) также укреплена к лобовому листу кожуха топки. Большой конвейерный винт углеподатчика имеет 12 витков, из которых 6,5 витка имеют диаметр 151 мм с шагом 151 мм, а остальные 5,5 передних витка имеют диаметр 177 мм при шаге 203 мм.

У промежуточного конвейерного винта соответственно половина витка имеет диаметр 216 мм, а остальные 5,5 витка имеют диаметр 188 мм и шаг 177 мм. У питающего винта первый виток имеет диаметр 240 мм, который затем на длине полутора витков переходит в диаметр 200 мм. Последний виток, выходящий в топку, срезан.

Из приведенных размеров конвейерных винтов видно,что диаметр и шаг винтов увеличиваются в направлении движения угля к топке. Это обеспечивает непрерывность транспортировки угля и позволяет избежать его спрессования в трубах.

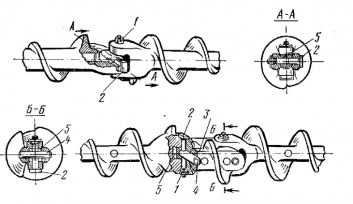

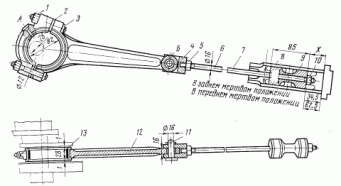

Рис. 155. Шарнирное соединение конвейерных винтов: 1 — гайка; 2 — болт; 3 — промежуточное звено; 4 — валик; 5 —камень

Рис. 155. Шарнирное соединение конвейерных винтов: 1 — гайка; 2 — болт; 3 — промежуточное звено; 4 — валик; 5 —камень

Шарнирное соединение большого и промежуточного винтов (рис. 155) имеет камень с двумя смещенными отверстиями, в которые проходит болт 2, укрепленный корончатой гайкой /. Шарнирное соединение между промежуточным и питающим винтами имеет промежуточное звено из полувитка.

Конвейерные винты отлиты из стали 25Л, а детали шарниров изготовлены из износостойкой стали 40Х, подвергнутой термообработке. Корыто конвейерных винтов выполнено из листовой стали толщиной 8 мм и укреплено усиливающим сменным листом.

Для предохранения винтов углеподатчика от перегрузок и поломок, а также для измельчения угля к передней опоре корыта прикреплен угледробитель. Он представляет собой стальную отливку с десятью зубьями, которые направлены навстречу движению угля при его транспортировке в топку конвейерными винтами.

Головка питающей трубы 8 (см. рис. 154) и питающий винт 9 расположены над сопловой коробкой 11 с укрепленной к ней распределительной плитой 12. Сопловая коробка прикрепляется двумя болтами к лапам питающей трубы 8. Сопловая коробка предназначена для распределения струи пара, которой сдувается уголь с распределительной плиты.

Сопловая коробка отлита из чугуна и имеет пять камер. В нижней камере расположено четыре сопла, в двух верхних — по два сопла и в двух боковых камерах — по одному соплу. Диаметр сопел 5 мм. Сопла расположены под разными углами к продольной оси топки. К соплам подводится пар, для чего в нижней части коробки имеется пять отверстий для присоединения паровых труб. Сопла изготовлены из нержавеющей стали, которые при ремонте коробки заменяются.

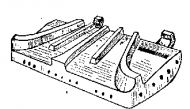

Рис. 156. Распределительная плита углеподатчика

Рис. 156. Распределительная плита углеподатчика

Распределительная плита (рис. 156) отлита из чугуна СЧ15—32, верхняя полость которой имеет пять направляющих ребер. Установленные в головке питающей трубы два направляющих щитка позволяют изменять количество подаваемого угля на правую или левую сторону колосниковой решетки. В нижней части распределительной плиты 12 (см. рис. 154) для ее охлаждения расположены отверстия диаметром 12 мм, через которые воздух поступает в топку.

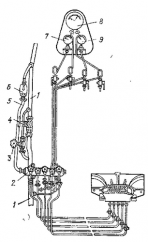

Паропроводы углеподатчика паровоза Л показаны на рис. 157. Пар от пароразборной колонки котла разветвляется с левой стороны лобового листа на два трубопровода основного паропровода 1, идущего к паровой машине, и второго трубопровода, который имеет две сходящиеся ветви. От основного паропровода 1, идущего к машине, слева расположен паропровод 5 с вентилем 6. Паропровод 5 подходит к паровой колонке 2, а вентиль 6 является главным сопловым вентилем.

Рис, 157. Паропроводы углеподатчика: 1 — паропровод к паровой машине; 2 — паровая колонка; 3 — регулирующий вентиль; 4 — дополнительный вентиль; 5 — паропровод к паровой колонке; 6 — вентиль; 7, 8, 9 — манометры

Рис, 157. Паропроводы углеподатчика: 1 — паропровод к паровой машине; 2 — паровая колонка; 3 — регулирующий вентиль; 4 — дополнительный вентиль; 5 — паропровод к паровой колонке; 6 — вентиль; 7, 8, 9 — манометры

Паровая колонка 2 имеет пять отводов с регулирующими вентилями для питания сопел паром. От паровой колонки соответственно отходят к сопловой коробке пять трубопроводов. На левой ветви второго трубопровода установлен вентиль 3, который служит для регулирования подачи пара в машину. На правой ветви расположен дополнительный вентиль 4, который также служит для регулирования подачи пара в машину углеподатчика.

В целях обеспечения контроля давления пара в камерах сопловой коробки в будке машиниста установлены три манометра. Большой 8 посередине щитка имеет две стрелки, из которых одна (черная) показывает давление пара в нижней камере сопловой коробки, а вторая (красная) показывает давление пара в подво' дящем паропроводе паровой машины углеподатчика.

Левый манометр 7 показывает давление пара в левой верхней камере сопловой коробки, а правый манометр 9 соответственно давление пара в правой верхней камере сопловой коробки.

Количество подводимого пара к соплам регулируется главным вентилем 6, открытие которого позволяет направить пар в сопловую коробку. С помощью регулирующих вентилей открывают доступ пара и регулируют количество пара, поступающего в каждую камеру сопловой коробки. При постоянно открытых регулирующих вентилях дальнейшее открытие главного вентиля 6 приводит к увеличению количества пара, подводимого к соплам и повышению его давления.

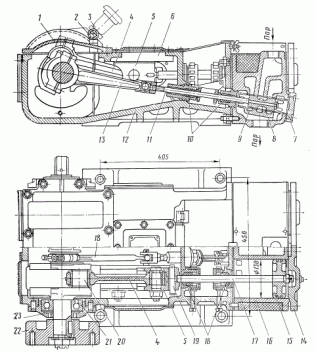

Редуктор углеподатчика предназначен для уменьшения частоты вращения конвейерных винтов до 22 об/мин при вращении вала паровой машины 300 об/мин. Корпус редуктора 1 (рис. 158), изготовлен из стали и закреплен болтами к корыту углеподатчика. Малая ведущая шестерня 8 редуктора установлена на валу, который соединен с помощью приводного вала с коленчатым валом паровой машины углеподатчика. Малая шестерня через промежуточную шестерню 6 находится в зацеплении с большим зубчатым колесом 3, которое насажено на вал 5, соединенный с большим конвейерным винтом углеподатчика. Цапфы валов редуктора установлены на бронзовых втулках в корпус редуктора. Шестерни и зубчатые колеса на валах редуктора закреплены с помощью сегментных шпонок.

Для смазывания шестерен, зубчатых колес и втулок редуктора используют осевое масло, которое заливают в его корпус по трубке на торцовой части корпуса редуктора. К втулке вала ведущей шестерни 8 масло подается по трубке от масленки, установленной на тендере паровоза. Втулки редуктора, запрессованные в корпус и крышку редуктора, изготовлены из бронзы ОЦС4-4-17. Шестерни редуктора сделаны из стали 40Х. Из стали 40Х также изготовлены упорные кольца, воспринимающие осевые усилия у валов редуктора.

Привод редуктора через свой шарнирный узел передает вращение вала паровой машины углеподатчика от редуктора к конвейерному винту. На конце телескопического приводного вала установлены шарниры, имеющие в поперечном сечении форму квадрата.

Рис. 158. Редуктор углеподатчика С-3: 1 — корпус; 2 — крышка; 3, 7 — зубчатые колеса; 4 — шпонка; 5 — вал; в — промежуточная шестерня; 8 — ведущая шестерня; 9, 10— упорные шайбы

Рис. 158. Редуктор углеподатчика С-3: 1 — корпус; 2 — крышка; 3, 7 — зубчатые колеса; 4 — шпонка; 5 — вал; в — промежуточная шестерня; 8 — ведущая шестерня; 9, 10— упорные шайбы

Паровая машина углеподатчика представляет двухцилиндровую машину простого действия, горизонтального типа, однократного расширения с реверсивным приспособлением, работающая с постоянным наполнением цилиндров, равным 0,9.

Основные технические характеристики паровой машины углеподатчика:

|

Наибольшее рабочее давление пара, МПа |

0,6 |

|

Число цилиндров, шт |

2 |

|

Диаметр цилиндров, мм |

130 |

|

Ход поршня, мм |

128 |

|

Рабочая частота вращения, об/мин |

300 |

|

Диаметр золотника, мм |

40 |

|

Ход, мм |

28 |

|

Перекрыша впуска, мм |

4 |

|

Перекрыша выпуска, мм |

1 |

|

Линейное предварение впуска, мм |

1.25 |

|

Угол опережения, град |

22 |

|

Максимальный вращающий момент, кгм |

28 |

В цилиндровом блоке (рис. 159) расположены цилиндры и золотники 9 машины. Поршень 15 установлен в цилиндре и соединен скалкой 17 с ползуном 5 (кулаком). В золотниковой камере, которая расположена наклонно, запрессована втулка 8, установлен цилиндрический золотник 9, соединенный с помощью скалки 11 с эксцентриковой тягой 13. Тяга 13 надета на эксцентричную-шейку коленчатого вала. Коленчатый вал 20 на одном конце имеет маховик 22, который обеспечивает равномерную работу машины». Другой его конец откован под квадрат для соединения с шарниром передаточного вала редуктора.

Рис. 159. Разрез паровой машины углеподатчика С-3: 1, 7, 14, 23 — крышки; 2 — масломер; 3 — патрубок; 4 — шатун; 5 — ползун; 6 — направляющая'; 8 '— золотниковая втулка; 9 — золотник; 10 — сальник скалки золотника; 11 — золотниковая скалка; 12 — картер; 13 — эксцентриковая тяга; 16 — поршень; 16 — цилиндровый блок; 17 — скалка поршня; 18 — сальник скалкн поршня; 19 — клин; 20 — коленчатый вал; 21 — шариковый подшипник; 22 — маховик

Рис. 159. Разрез паровой машины углеподатчика С-3: 1, 7, 14, 23 — крышки; 2 — масломер; 3 — патрубок; 4 — шатун; 5 — ползун; 6 — направляющая'; 8 '— золотниковая втулка; 9 — золотник; 10 — сальник скалки золотника; 11 — золотниковая скалка; 12 — картер; 13 — эксцентриковая тяга; 16 — поршень; 16 — цилиндровый блок; 17 — скалка поршня; 18 — сальник скалкн поршня; 19 — клин; 20 — коленчатый вал; 21 — шариковый подшипник; 22 — маховик

На две шейки кривошипов коленчатого вала надеты задние головки шатунов 4, передние головки которых соединены с ползуном 5. Ползун 5 установлен в. направляющих 6 и соединен с помощью клина 19 со скалкой поршня 17. Коленчатый вал паровой машины откован из стали 40Х и установлен на двух шариковых подшипниках, расположенных в чугунных крышках картера 12, который соединен с цилиндровым блоком. Чугунный картер 12 служит для размещения коленчатого вала, движущего и парораспределительного механизма машины. Для их смазки используется масло, заливаемое в. картер через патрубок 3, который установлен на крышке 1 блока цилиндров. Сальники 10 и 18 предохраняют утечку масла из картера и пропуск пара из цилиндров. Поршень цилиндра и диск золотника имеют по два чугунных уплотняющих кольца.

Рис. 160. Парораспределительный механизм паровой машины углеподатчика С-3: 1 — гайка; 2 — прокладка; 3— болт; 4 — внлка; 5 —гайка; 6-7 —скалка золотника; В — золотниковая втулка; 9 — золотник; 10 — гайка; 11 —валик; 12 — эксцентриковая тяга; 13 — вкладышГоловка шатуна паровой машины у коленчатого вала разъемная, имеет крышку и два бронзовых вкладыша, залитых баббитом. Крышку головки шатуна соединяют с шатуном с помощью» двух болтов и гаек.

Рис. 160. Парораспределительный механизм паровой машины углеподатчика С-3: 1 — гайка; 2 — прокладка; 3— болт; 4 — внлка; 5 —гайка; 6-7 —скалка золотника; В — золотниковая втулка; 9 — золотник; 10 — гайка; 11 —валик; 12 — эксцентриковая тяга; 13 — вкладышГоловка шатуна паровой машины у коленчатого вала разъемная, имеет крышку и два бронзовых вкладыша, залитых баббитом. Крышку головки шатуна соединяют с шатуном с помощью» двух болтов и гаек.

Неразъемную головку шатуна соединяют с ползуном (кулаком) 5 через запрессованную бронзовую втулку.

Эксцентриковая тяга также имеет разъемную головку с бронзовыми вкладышами и запрессованную на противоположном конце-бронзовую втулку. Парораспределительный механизм паровой машины золотникового типа. Золотник 9 укреплен на скалке 6-7 (рис. 160) и закреплен корончатой гайкой. Второй конец скалки ввернут в вилку 4, в которую вставлен валик 11, соединяемый с эксцентриковой тягой 12. Отверстие Б у малой головки и углубление А у затылочной части большой головки служат для подвода масла к трущимся поверхностям.

Регулирование парораспределения производится изменением длины золотниковой скалки при открытых цилиндровых и золотниковых крышках, а также верхней крышки над ползуном (кулаком). Поршень регулируемого цилиндра устанавливается в заднее крайнее положение, тогда золотник регулируемого цилиндра располагается так, чтобы расстояние между торцом золотника и торцом золотниковой втулки равнялось 43,25 мм. После этого поршень перемещается в переднее крайнее положение, и торец золотника при этом должен отстоять от торца втулки на расстоянии 53,65 мм. После регулировки гайку 5 закрепляют.

Существует и второй способ регулирования парораспределения, где также производится отъемка только золотниковых крышек и крышки над ползуном. Золотники в этом случае устанавливают в крайнее положение с таким расчетом, чтобы расстояние от торцовой поверхности золотника до торца втулки при крайнем положении к крышке составляло 34,5 мм, а в другом крайнем положении к валу —62,5 мм. Если выдержать эти размеры не удается, следует проверить зазоры у вкладышей эксцентриковой тяги между втулкой и валиком малой головки. Регулировку обоих золотников производят одинаково.

Смазывание движущихся частей: коленчатого вала, шатунов, эксцентрикового устройства, параллелей, паровой машины углеподатчика осуществляется маслом, которое заливается в масляную полость картера.

Смазывание цилиндров паровой машины производится маслом из конденсационной масленки, установленной на пароподводящей трубе.

Пуск машины углеподатчика производится с помощью вентиля, расположенного в будке машиниста на паропроводе, идущем к паровой машине. Изменение хода машины осуществляется реверсивным клапаном золотникового типа, установленным на пароподводящей трубе.

Рис. 161. Реверсивный золотниковый клапан: 1 — вилка; 2—крышка; 3—скалка; 4 — корпус; 5 —золотник; 6 — уплотняющее кольцо; 7 — гайка

Рис. 161. Реверсивный золотниковый клапан: 1 — вилка; 2—крышка; 3—скалка; 4 — корпус; 5 —золотник; 6 — уплотняющее кольцо; 7 — гайка

Реверсивный золотниковый клапан (рис. 161) состоит из чугунного корпуса 4, золотника 5 и скалки 3. Перемещение золотника производится ручным приводом, выведенным в контрбудку. Клапан имеет три положения:

а — передний ход — рукоятка внизу. Золотник находится в нижнем положении. Пар поступает из трубопровода в отверстие А, откуда через пространство между золотником и стенкой клапана и далее через отверстие Б направляется в машину. Машина вращает транспортирующие винты, которые подают уголь в топку. Отработавший пар поступает в отверстие В, поднимается к окнам Д и через полость золотника направляется на выхлоп в отверстие Д и отводится в камеру обогрева корыта углеподатчика;

б — задний ход — рукоятка вверху. В этом положении золотника пар через отверстие А и кольцевое отверстие между стенками

корпуса и золотника проходит к окнам Д и далее через отверстие Г поступает в машину. Отработавший пар поступает через отверстие Б в отверстие Д.

В этом положении вращение машины происходит в противоположную сторону и конвейерные винты вращаются в обратную сторону;

в — остановка — рукоятка в среднем положении. Золотник, находясь в среднем положении, разобщает отверстие А с отверстиями Б я В. Паровая машина не работает, подачи угля нет.

Рис. 162. Шаровое соединение трубопровода: 1 — обойма; 2 — пробка; 3 — гайка; 4 — штуцер

Рис. 162. Шаровое соединение трубопровода: 1 — обойма; 2 — пробка; 3 — гайка; 4 — штуцер

Летом, когда нет необходимости в подогреве корыта углеподатчика, отработавший пар направляется в маслоотделитель, чтобы избежать загрязнения питательной воды маслом.

Паровая машина углеподатчика работает на насыщенном паре, который поступает из пароразборной колонки, установленной на котле.

Для предотвращения возможной перегрузки машины углеподатчика на ее паропроводе установлен предохранительный клапан, который срабатывает при давлении выше 0,65 МПа и выпускает излишек пара в атмосферу. В предохранительном клапане расположен клапан, который служит для удаления скопившегося во время работы конденсата.

Для подвода пара к паровой машине углеподатчика предусмотрен шарнирный паропровод с тремя шаровыми соединениями,, которые компенсируют перемещение паровоза относительно тендера. Все шаровые соединения имеют вертикальное расположение-относительно оси паропровода. Шаровое соединение (рис. 162) состоит из обоймы 1 с накидной гайкой 3, между которыми размещается два уплотнительных кольца. Между кольцами помещается шаровая головка, навернутая на штуцер 4.

Источник [2]